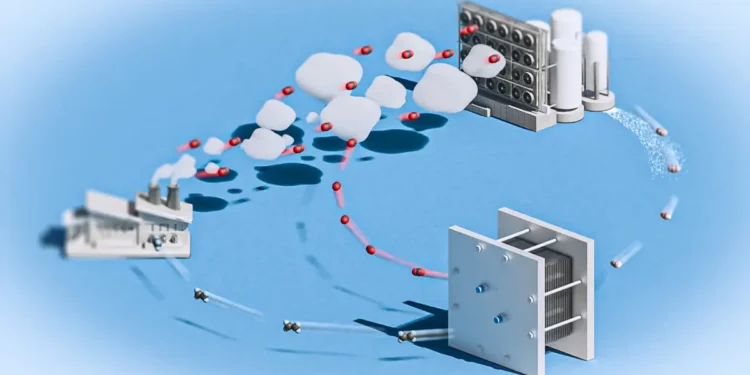

Un réacteur conçu par KAUST utilise de l’électricité renouvelable pour convertir le carbone capturé en produits chimiques à haute valeur ajoutée, rendant ainsi la réutilisation du CO₂ économiquement viable.

Un réacteur électrocatalytique qui convertit directement un flux de CO 2 capturé sous haute pression en un produit chimique de base majeur pourrait offrir une option économiquement viable pour lutter contre le changement climatique.

La capture conventionnelle du carbone empêche les émissions industrielles de CO 2 d’atteindre l’atmosphère en piégeant le gaz à effet de serre provenant des émissions d’usines ou de centrales électriques et en le pompant dans le sous-sol pour un stockage géologique à long terme. Le coût économique élevé de ce processus a incité une équipe de la KAUST à envisager une approche alternative. « Nous visons à convertir le CO 2 industriellement capturé sous haute pression directement en produits chimiques de valeur, ce qui transformerait la capture du carbone en une opportunité économique », affirme Xu Lu, du programme de génie chimique, qui a dirigé l’étude.

L’équipe a conçu un réacteur électrocatalytique qui se connecte directement au dernier système de capture cryogénique du carbone. L’électrocatalyseur à base de cuivre du réacteur transforme le flux de CO 2 capturé, à haute pression et haute pureté, en éthylène de qualité industrielle.

« Ce produit chimique de base est essentiel pour les plastiques, les textiles et la construction, et son marché mondial dépasse 200 milliards de dollars américains par an », indique Liang Huang, un membre de l’équipe de Lu.

Les tentatives précédentes de conversion électrocatalytique du CO 2 capturé en produits chimiques de valeur, utilisant des réacteurs fonctionnant à pression ambiante, présentaient des limitations qui empêchaient une utilisation réelle. Ces limitations incluaient une réactivité lente ; une faible sélectivité de réaction nécessitant ensuite des étapes supplémentaires pour purifier les produits générés ; et une accumulation de sous-produits salins dans le réacteur qui étouffe ses performances.

Le nouveau procédé impliquait de faire fonctionner le réacteur sous pression, ce qui a considérablement amélioré la réactivité et la sélectivité pour la production d’éthylène, expliquent les chercheurs. Le procédé à haute pression a eu le double avantage d’augmenter significativement la couverture du CO 2 sur l’électrocatalyseur ainsi que d’accélérer la réaction de couplage C–C nécessaire à la formation de l’éthylène. « De plus, en utilisant directement le flux de gaz CO 2 capturé sous haute pression, nous évitons la perte d’énergie liée à la dépressurisation et à la re-pressurisation du gaz », précise Lu.

L’équipe a encore amélioré les performances de son système de réacteur en testant systématiquement une série d’électrocatalyseurs au cuivre dopés avec des atomes d’autres métaux. Ils ont constaté que l’ajout d’indium donnait les meilleurs résultats. « Des traces d’indium ajustent finement l’adsorption de l’intermédiaire réactionnel clé ‘*CO’ sur le cuivre, favorisant le couplage C–C et améliorant la sélectivité du produit », déclare Lu.

Après avoir recapturé le CO 2 non réagi du flux de gaz produit et l’avoir recyclé dans l’alimentation en gaz CO 2 à haute pression du réacteur, le système a généré efficacement de l’éthylène avec une pureté de 99,9 %. « Le fonctionnement à haute pression a stimulé les performances de production d’éthylène », ajoute Lu, « mais il a aussi contribué à atténuer la précipitation des sels, ce qui constitue un défi de longue date dans ce domaine ».

L’analyse économique de l’équipe a montré que leur nouveau procédé peut produire de l’éthylène à un coût de 1 240 dollars américains la tonne, un chiffre très proche du prix actuel du marché de l’éthylène. « Avec l’optimisation du système, les coûts pourraient encore baisser et transformer la capture du carbone d’un fardeau financier en une opportunité de profit – tout en soutenant l’ambition de l’Arabie Saoudite de devenir une économie circulaire d’ici 2060 », souligne Huang.

« Dans l’ensemble, l’étude démontre qu’il est essentiel de co-concevoir le catalyseur et le système de réacteur pour réaliser une valorisation pratique du CO 2 », explique Lu. « Ensuite, nous allons passer à l’échelle supérieure en assemblant nos réacteurs à cellule unique en une pile modulaire, prolonger la durée de vie opérationnelle et effectuer des tests connectés in-situ avec des installations de capture pour progresser vers des démonstrations pilotes », conclut-il.

Référence / Huang, L., Gao, G., Zhao, J., Roberts, W.L. & Lu, X. Electrocatalytic upcycling of high-pressure captured CO 2 to ethylene. Nature Catalysis 8 , 968 (2025).| Lien vers l’étude .

Source : KAUST