Un minéralier français mondialement reconnu, avec une production de plusieurs centaines de millions de bouteilles par an, avait besoin de renouveler les installations de production d’air comprimé pour son process d’injection soufflage de bouteilles en PET. Il souhaitait équiper sa salle énergie avec des machines aux technologies modernes plus économes.

Après l’étude de 3 propositions concurrentes, l’industriel a fait confiance à Beko Technologies pour ses solutions avancées dans la production d’un air comprimé de process sec à 40 bar. Il souligne également l’importance de la relation de confiance qui s’est nouée au fur et à mesure de l’avancée du projet, notamment avec l’organisation d’un FAT (Factory Acceptance Test), et qui se prolonge avec un service après-vente toujours à l’écoute et très réactif.

Utilisation de l’air comprimé, une salle énergie obsolète et énergivore

La salle énergie était installée chez le minéralier depuis le début des années 90. Les machines, compresseurs, sécheurs et surpresseurs, étaient vieillissants, énergivores et généraient d’importants coûts d’entretien, d’où le choix du client de reconsidérer l’installation et de l’optimiser afin de rendre son process encore plus fiable. L’application demande un air comprimé sec, exempt d’huile et de particules. L’air comprimé circule à une pression oscillant entre 36,50 et 37,50 bar dans toute l’usine pour alimenter des lignes de production de soufflage de préformes en PET, qui fonctionnent 24h/24 et 7j/7. L’air est ensuite détendu ou non à la pression requise en fonction du format de bouteille.

L’installation précédente utilisait un compresseur à 7 bar, puis un sécheur par adsorption à refroidissement d’air sec, concurrent. L’air sec obtenu était ensuite surpressé à 40 bar. L’air compressé sortait avec la qualité requise de classe 2 mais le process était énergivore.

L’objectif principal portant sur les économies d’énergie, la fiabilité des installations et leur pérennité étaient également essentielles pour ces machines destinées à être utilisées pendant les 25 prochaines années. Le chef de projet du minéralier précise : « Nos process internes interdisant la présence de fluides frigorifiques sur les sites de production, la technologie de sécheur par adsorption, était donc pour nous, celle la plus adaptée pour produire un air comprimé de classe [1:2:1] selon la norme ISO 8573-1 ».

Une technologie de traitement d’air comprimé performante et unique

Après avoir étudié en détail le besoin du client, le responsable commercial de Beko Technologies a proposé, en collaboration avec les équipes ingénieries Projects Systems de Sarreguemines et Projects Constructions Systems de la maison mère de Beko Technologies, une solution sur mesure pour 4 lignes de production d’air comprimé de 2 650 Nm3/h chacune.

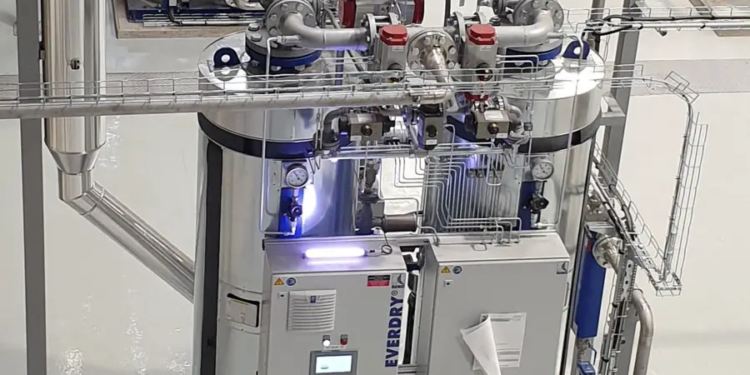

Le client a fait le choix de mettre en place 4 unités de production d’air comprimé totalement indépendantes les unes des autres. Elles intègrent un compresseur équipé d’un ballon anti-pulsatoire et d’un purgeur de condensats Bekomat, d’un filtre Haute Pression Clearpoint HP 50 (1 μm) lui aussi équipé d’un purgeur Bekomat, pour évacuer les phases liquides et les hydrocarbures susceptibles d’être présents dans l’air. Puis, l’air comprimé circule ensuite au travers d’un sécheur par adsorption avec apport de chaleur Haute Pression EVERDRY® FRA-V HP, avec des temps de demi-cycles allant jusqu’à 96 heures et un PRSP de -61 ° C (valeur tampon de l’hygromètre). Les modèles de sécheurs EVERDRY FRA-V HP permettent d’obtenir une performance de séchage maximale associée à une efficacité énergétique exceptionnelle et à la meilleure sécurité possible du processus. De plus, la robinetterie individuelle installée favorise la circulation de l’air comprimé permettant ainsi une réduction maximale des pertes de charge.

L’air passe ensuite par un système de filtration composé d’un filtre à charbon actif Clearpoint et de filtres antipoussières Clearpoint Oil free (1 et 0.01 μm), ce qui permet d’obtenir une qualité d’air comprimé de classe [1:2:1] selon la norme ISO 8573-1, à la sortie de l’installation. Afin de mesurer et d’analyser en continu les pertes de charge des filtres et ainsi d’optimiser les campagnes de remplacement des éléments filtrants, plusieurs transmetteurs de pression Metpoint PRM ont été installés.

Deux réservoirs de stockage air sec 40 bar d’un volume de 5 000 L chacun ayant un rôle de capacité tampon viennent compléter ces quatre unités. Ils permettent d’éviter des variations importantes de pression sur le réseau et le démarrage intempestif des compresseurs.

La salle d’énergie est gérée et pilotée intégralement via une supervision créée spécifiquement en collaboration avec un partenaire local du minéralier. L’ensemble du matériel préconisé et installé par Beko technologies interface efficacement avec celle-ci.

Un accompagnement personnalisé avec un FAT

Le projet a été mené rapidement, compte tenu de l’impact de la pandémie de Covid-19. Une fois le projet attribué à BEKO TECHNOLOGIES, les travaux ont démarré en octobre 2019, la mise à pied d’œuvre en mai 2020 et la mise en service en juillet 2020.

Le cahier des charges du client comportant de nombreuses exigences très spécifiques, il a été demandé à Beko Technologies l’organisation d’un FAT (Factory Acceptance Test) sur son site de production, ce qui a permis de relever un certain nombre de points (électriques, mécaniques, etc.) nécessitant une adaptation.L’équipe Beko Technologies très réactive, a su répondre parfaitement à la demande du client. Ce test FAT s’est déroulé pendant trois jours au cours desquels une équipe composée d’experts en mécanique, en sécurité électrique et du chef de projet a pu inspecter un sécheur par adsorption avec apport de chaleur Beko Technologies directement sur le site de production en Allemagne.

Le FAT a également permis à Beko Technologies de s’harmoniser et de s’adapter aux standards d’un des minéralier mondialement reconnu.

Le chef de projet du minéralier tire un bilan très positif : « grâce à la suppression du surpresseur, à l’ajout de la variation de vitesse sur les compresseurs, et à la fiabilité des sécheurs Beko Technologies, je peux entrevoir sereinement les prochaines années tout en réalisant des économies d’énergie considérables. Contrairement à l’ancienne centrale de production d’air, l’installation de production d’air comprimé actuelle nous permet de réaliser d’importants gains énergétiques et de réduire nos coûts d’exploitation ».

Sans oublier le suivi du service après-vente de Beko Technologies, attentif aux ajustements et réactif. La réputation de Beko Technologies est positive au sein du groupe qui l’a déjà consulté pour d’autres projets. Pour le responsable commercial de Beko Technologies : « La concrétisation, la réalisation de ce projet d’envergure est le résultat d’une collaboration de qualité ainsi qu’une belle aventure humaine avec le client. Elles reflètent également un esprit d’équipe irréprochable afin de répondre de manière efficace aux exigences de nos clients. Beko Technologies sort grandi de cette relation gagnant/gagnant ».