L’industrie automobile doit faire face actuellement à de multiples enjeux logistiques. La gestion efficace des opérations de chargement et de déchargement des camions représente par exemple l’un des défis de taille pour les équipementiers. L’optimisation des processus internes devient ainsi un impératif stratégique pour maintenir un avantage concurrentiel. L’entreprise Valeo, leader mondial dans la fabrication de pièces automobiles, a récemment entrepris une démarche inédite pour résoudre cette problématique.

Valeo a initié sa démarche d’amélioration par une analyse détaillée de sa chaîne d’approvisionnement. Les résultats ont mis en lumière un goulot d’étranglement significatif au niveau des quais de chargement. La manipulation répétitive des pièces entre la production et le stockage entraînait des temps excessifs de chargement et de déchargement des camions, ralentissant l’ensemble des opérations.

Face à la nécessité d’accroître le débit sans perturber les processus existants, l’équipementier automobile a recherché une solution capable de s’intégrer harmonieusement dans son flux de travail. Les méthodes traditionnelles impliquant l’utilisation de chariots élévateurs et de multiples manipulations des produits se sont avérées inadaptées aux exigences de leurs opérations en pleine expansion. Une approche plus innovante s’imposait pour apporter rapidité, sécurité et simplicité.

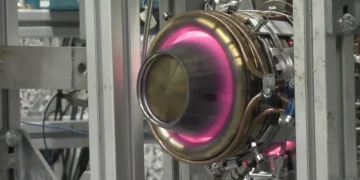

Slip Robotics : une solution robotique autonome

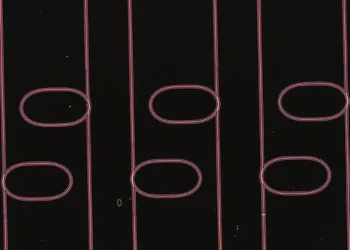

L’entreprise Slip Robotics, reconnue pour ses robots de chargement autonomes conçus pour simplifier le processus de chargement et de déchargement des camions, a été choisie par Valeo. La société a déployé 26 SlipBots dans les installations de Valeo à Seymour, dans l’Indiana, s’attaquant directement aux goulets d’étranglement qui entravaient les opérations sur les quais. Les robots autonomes ont été intégrés à la fin des lignes de production de Valeo, où la tâche de transporter les produits finis directement dans les remorques leur a été confiée, prêts à être expédiés vers des entrepôts externes.

Grâce à cette implémentation, les temps de chargement et de déchargement des camions de Valeo ont été réduits par six. «Il nous fallait 30 minutes pour charger ou décharger une remorque avec des chariots élévateurs. Maintenant, c’est cinq minutes ! Cette augmentation du débit nous permet d’effectuer jusqu’à six mouvements de remorque dans le même laps de temps et débloque différents flux de matériaux», a déclaré Quinn Saevre, responsable de la chaîne d’approvisionnement CIM chez Valeo.

Des bénéfices multiples pour Valeo

L’introduction des SlipBots a considérablement réduit le gaspillage lié au transport. Avec moins de manipulations des produits et une circulation réduite des chariots élévateurs autour des quais, les opérations de Valeo sont devenues plus rationalisées et plus sûres. «Slip Robotics facilite notre travail et prouve que l’automatisation n’a pas besoin d’être compliquée. C’est vraiment efficace», a souligné Lou D’Allura, responsable de la productivité chez Valeo. Cette déclaration met en évidence la simplicité et l’efficacité de la solution adoptée.

La sécurité, préoccupation primordiale dans tout environnement industriel, a également été grandement améliorée. Les SlipBots ont éliminé la nécessité pour les chariots élévateurs d’entrer dans les remorques, réduisant ainsi le risque d’accidents.

Au-delà de la rapidité et de la sécurité, Slip Robotics a également fait preuve de simplicité dans son processus de déploiement et de formation. «Les SlipBots peuvent être déployés dans n’importe quelle installation sans nécessiter d’intégrations informatiques, de Wi-Fi, de modifications des quais ou des remorques ; grâce à cela, nous avons pu les déployer chez Valeo en quelques jours», a expliqué Mason Cole, responsable des ventes chez Slip Robotics. Cette facilité de déploiement a permis une intégration rapide et efficace de la technologie.

La simplicité du déploiement et la facilité de formation de l’équipe de Valeo ont permis une utilisation immédiate des SlipBots. Leur intégration rapide a permis à Valeo de commencer à voir un retour sur investissement dès la première semaine d’exploitation.

Une flexibilité accrue pour l’industrie automobile

La flexibilité des SlipBots a joué un rôle essentiel dans la décision de Valeo d’adopter cette technologie. Contrairement aux systèmes d’automatisation traditionnels, souvent rigides et difficiles à adapter, les SlipBots ont permis à Valeo d’ajuster leurs flux de travail à la volée, s’adaptant ainsi à la nature dynamique de leurs programmes de production.

L’expérience de Valeo avec Slip Robotics souligne un message clé pour l’industrie : l’automatisation n’a pas besoin d’être complexe. Avec le bon partenaire technologique, les entreprises peuvent réaliser des gains remarquables en termes de rapidité, de sécurité et de flexibilité, tout en maintenant la simplicité et la facilité d’utilisation essentielles dans les environnements industriels en constante évolution.

Légende illustration : Les robots de chargement autonomes SlipBot de Slip Robotics augmentent les vitesses de chargement et de déchargement des camions dans l’entrepôt de Valeo à Seymour, dans l’Indiana.

Source: Valeo / Slip Robotics