Une fois finalisé l’accord historique d’appro- visionnement en énergie conclu plus tôt cette année avec Landsvirkjun, le fournisseur d’électricité islandais, Rio Tinto Alcan pourra lancer son projet de modernisation de 347 millions de dollars visant à accroître la capacité de production annuelle de son usine d’électrolyse de Straumsvik, en Islande (ISAL).

Le nouveau contrat entrera en vigueur le 1er octobre 2010 et s’appliquera jusqu’en 2036. Il prévoit la fourniture de 75 MW d’électricité additionnelle ainsi qu’un approvisionnement continu en énergie. Cette hausse fait partie du projet de modernisation qui accroîtra la capacité de production de l’usine d’environ 20%, pour la porter à environ 230 000 tonnes, et assure la conformité continue aux limites d’émissions et la fiabilité des opérations.

"Nous tirons parti de relations fructueuses qui remontent à plus de 40 ans en Islande, a indiqué Jean-Philippe Puig, président, Métal primaire – Europe, Moyen-Orient et Afrique, Rio Tinto Alcan. Cet investissement de 347 millions de dollars a été facilité par la collaboration avec nos parties prenantes à l’échelle locale, qui nous permet d’assurer la durabilité à long terme de l’usine d’électrolyse. ISAL emploie directement 450 personnes et effectue chaque mois en Islande des dépenses d’environ 1,5 milliard de couronnes islandaises. Cet investissement est une excellente nouvelle pour Rio Tinto Alcan et pour l’Islande."

"L’expansion de la capacité de production à ISAL est conforme à la stratégie de Rio Tinto Alcan consistant à privilégier ses actifs de premier ordre, a déclaré Jacynthe Côté, chef de la direction, Rio Tinto Alcan. Nous mettrons à profit la source d’énergie propre d’ISAL, son faible taux d’émissions de CO2, sa solide performance en matière de santé, de sécurité et d’environnement ainsi que sa capacité démontrée à offrir, de manière fiable, des produits de qualité élevée à nos clients."

ISAL doit en principe commencer à augmenter graduellement sa production en avril 2012 et avoir terminé d’ici juillet 2014.

A quoi peut bien servir l’électrolyse ?

L’alumine se compose d’aluminium et d’oxygène. Le procédé d’électrolyse consiste à retirer l’oxygène pour obtenir l’aluminium métallique. Deux tonnes d’alumine sont nécessaires pour produire une tonne d’aluminium.

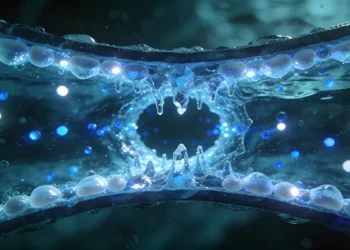

Le procédé d’électrolyse utilise l’énergie électrique pour séparer l’aluminium métallique de l’oxygène. Il se produit dans les cuves d’électrolyse, de grands fours d’acier revêtus de carbone. L’alumine est introduite dans la cuve où elle se dissout dans de la cryolithe en fusion. Ce liquide peut dissoudre l’alumine et conduire le courant électrique à une température de 970 °C.

L’électricité passe dans chaque cuve par des anodes de carbone, des blocs de carbone fabriqués par les usines d’électrolyse. Toutes les cuves d’électrolyse sont connectées en série par une barre omnibus en aluminium qui transmet le courant électrique aux cuves.

Un courant électrique continu de 100 000 à 320 000 ampères passe de l’anode par le mélange alumine-cryolithe jusqu’au revêtement de la cuve en carbone, puis à l’anode à la prochaine cuve, et ainsi de suite. Au passage du courant, l’alumine dans le mélange réagit à l’anode de carbone pour former l’aluminium et le dioxyde de carbone.

L’aluminium en fusion se dépose au fond de la cuve tandis que le dioxyde de carbone et d’autres sous-produits gazeux se forment dans la partie supérieure de la cuve. On procède à une épuration des gaz pour en retirer les contaminants, puis à leur expulsion dans l’atmosphère.

L’aluminium en fusion est siphonné du fond de la cuve au cours d’un procédé appelé coulée. Il est ensuite transféré de la cuve dans un four d’attente afin d’être coulé en différents produits. La coulée se produit à des températures d’un peu plus de 700 °C.

L’aluminium est coulé en lingots, en gros blocs, en barres en T ou en longs cylindres appelés lingots d’extrusion. Des machines de coulée spéciales et automatisées coulent, empilent et pèsent les lingots puis les cerclent en paquets de une tonne prêts à être transportés. Les lingots d’extrusion et les barres en T sont coulés selon les exigences du client au moyen du procédé de coulée verticale semi-continue.

Le métal ainsi formé s’appelle l’aluminium de première fusion. Il peut être laminé, tréfilé ou coulé sous forme d’aluminium pur ou allié. Les alliages sont produits par la combinaison d’aluminium pur avec du magnésium, du silicium, du manganèse ou d’autres éléments permettant d’obtenir des propriétés telles qu’une résistance mécanique ou une résistance à la corrosion accrues.

(Src : Alcan)

Ils électrolysent quoi ??? De l’eau,du sel marin,des sels de chrome ou autres métaux ? Et l’électricité provient de quoi ? Du renouvellable,fossile,géothermie(je crois pas qu’il y ait du nucléaire en Islande,mais je peux me tromper)? Franchement,ça manque de vraies précisions cet article.

Nous avons apporté des précisions sur le processus d’électrolyse réalisé par Rio-Tinto Alcan. L’explication donnée par Alcan est assez claire. La rédaction.

Merci.On découvre ainsi,que c’est pour produire de l’aluminium. Mais je n’arrive toujours pas à savoir quelle est la nature de la source de courant électrique:Est ce du renouvellable,fossile,géothermie…?? Aurais-je mal lu ? Si vous l’avez indiqué,je n’arrive pas à trouver! Merci de me dire à quelle ligne de votre article vous indiquez la nature de la source du courant électrique .

C’est écrit que le projet est en islande… ie 100% d’électricité renouvelables (hydraulique et géothermie) et assez de ressource techniquement et économiquement exploitables pour en faire 6 fois plus…

JE VOUDRAIS CONNAITRE LA PRESSION HYDROSTATIQUE à L’INTéRIEUR de la cuve et connaitre aussi le poids de la cuve après brasquage de la cuve